Er zijn verschillende veelgebruikte drukprocessen bij de productie van verpakkingen, elk met zijn eigen voor- en nadelen op het gebied van kosten, drukkwaliteit, flexibiliteit en toepasbaarheid op verschillende soorten verpakkingsmaterialen.

Hier zijn enkele van de meest voorkomende drukprocessen voor verpakkingen:

De technologieën die worden gebruikt voor het bedrukken van verpakkingen

Flexografie: Flexografie of flexodruk is een hoogdruk-methode die vaak wordt gebruikt voor het afdrukken op verpakkingsmaterialen zoals golfkarton, plastic zakken, etiketten en films. Het is snel, geschikt voor grote oplagen en kan op een breed scala aan substraten drukken.

Offset: Offsetdruk of lithografie wordt vaak gebruikt voor vouwkartonnen verpakkingen. Het produceert een hoge drukkwaliteit en is ideaal voor verpakkingen met zware grafische inhoud. Het is echter minder geschikt voor flexibele materialen.

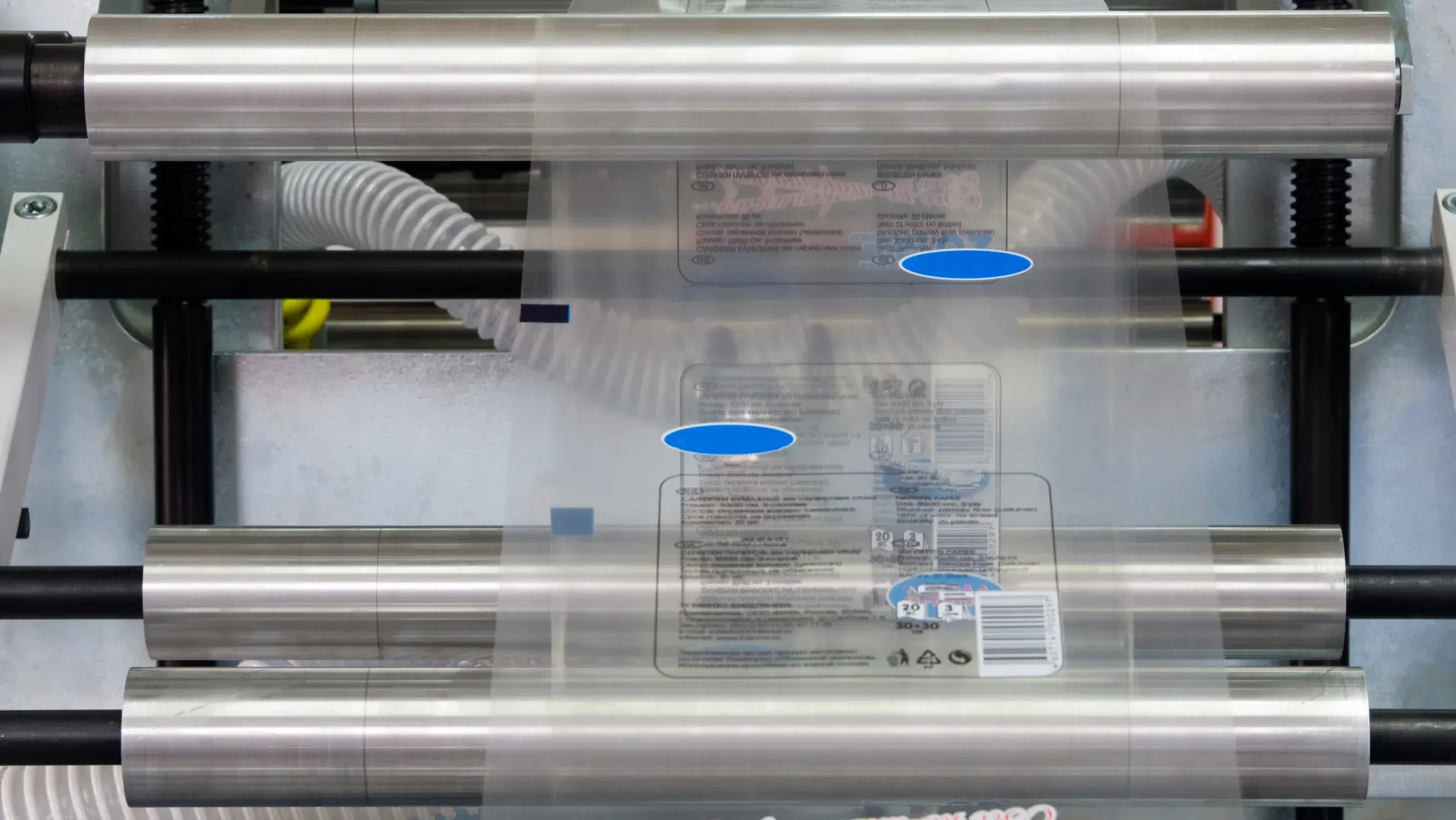

Diepdruk: Heliografie of diepdruk is een drukproces met gegraveerde drukvormen dat wordt gebruikt voor hoogwaardige verpakkingen zoals flexibele verpakkingen, etiketten en plastic folies. Het kan zeer gedetailleerde afbeeldingen reproduceren, maar kan duur zijn.

Zeefdruk: Zeefdruk wordt gebruikt om op verschillende materialen te drukken, waaronder plastic, glas en metaal. Het wordt vaak gebruikt voor speciale verpakkingen of beperkte oplages vanwege de kosten en de lagere afdruksnelheid.

Digitaal printen: Digitaal drukken wordt steeds vaker gebruikt voor verpakkingen op maat of kleine oplages. Het biedt een grote flexibiliteit op het gebied van maatwerk, maakt snelle taakwisselingen mogelijk en er zijn geen drukplaten nodig.

Boekdruk: Boekdruk of typodruk is een oude drukmethode die grotendeels is vervangen door modernere technologieën. Het wordt echter soms gebruikt voor speciale prints of artistieke effecten op luxe verpakkingen.

Inkjet: Inkjetprinten is een aanvullende druktechniek. Het is snel en geschikt voor op maat gemaakte verpakkingen en verpakkingen in kleine batches en wordt vaak gebruikt voor het afdrukken van barcodes, houdbaarheidsdata en andere variabele informatie.

De keuze van de drukmethode is afhankelijk van verschillende factoren, zoals het verpakkingssubstraat, de productiehoeveelheid, de kwaliteit van de afdruk, het drukbudget en specifieke ontwerpvereisten.

Voor- en nadelen van elk drukproces voor verpakkingen:

Elk drukproces heeft zijn eigen voor- en nadelen, en de keuze daartussen hangt vaak af van de specifieke kenmerken van het project, het type verpakkingsmateriaal en de productievereisten.

Hier is een overzicht van de voor- en nadelen van de belangrijkste drukprocessen die worden gebruikt bij de productie van verpakkingen:

Flexografie of flexodruk:

Voordelen:

- Snel en efficiënt voor grote oplagen.

- Geschikt voor een verscheidenheid aan ondergronden, inclusief flexibele materialen.

- Relatief lage kosten per eenheid.

Nadelen:

- Over het algemeen een lagere afdrukkwaliteit in vergelijking met andere methoden zoals offset, hoewel deze kloof minder merkbaar wordt met de technologische vooruitgang.

- Vereist het maken van platen of sleeves voor bedrukking.

Offsetdruk of lithografie:

Voordelen:

- Uitstekende drukkwaliteit, ideaal voor verpakkingen met complexe afbeeldingen.

- Geschikt voor grote oplages.

Nadelen:

- Hogere kosten voor kleine oplages.

- Vereist tijd voor de eerste installing.

Diepdruk of heliografie:

Voordelen:

- Hoge drukkwaliteit met fijne detailweergave.

- Geschikt voor lange runs.

Nadelen:

- Hoge kosten, vooral voor kleine oplages.

- Complex proces dat de productie van gegraveerde cilinders vereist.

Zeefdruk:

Voordelen:

- Geschikt voor een verscheidenheid aan materialen.

- Maakt speciale inkten en artistieke effecten mogelijk.

Nadelen:

- Hoge kosten voor grote oplagen.

- Lagere afdruksnelheid.

Digitaal drukken:

Voordelen:

- Grote flexibiliteit voor kleine oplages en maatwerk.

- Er zijn geen drukplaten of stempels nodig.

Nadelen:

- Hogere kosten in vergelijking met conventionele methoden voor grote oplagen.

- Mogelijk beperkt in afdrukkwaliteit in vergelijking met andere methoden.

Boekdruk of typografie:

Voordelen:

- Geschikt voor kleine oplages.

- Uniek effect met reliëfprints.

Nadelen:

- Minder gebruikelijk en minder efficiënt dan andere moderne methoden.

- Beperkt in termen van kwaliteit en complexiteit van ontwerpen.

Inkjet:

Voordelen:

- Grote flexibiliteit voor maatwerk en variabele gegevens.

- Relatief lage kosten voor kleine oplages.

Nadelen:

- Mogelijk beperkt in afdrukkwaliteit in vergelijking met andere methoden.

- Bij grote oplagen kan de printsnelheid lager zijn.

De keuze van het drukproces hangt af van verschillende factoren, waaronder het productievolume, de vereiste afdrukkwaliteit, de kosten, het benodigde maatwerk en de kenmerken van het verpakkingsmateriaal. Deze aanbevelingen zijn algemeen en het is essentieel voor fabrikanten om te overleggen met druk- en verpakkingsexperts om het beste proces te kiezen op basis van hun specifieke behoeften.

Boek een adviesgesprek van 30 minuten met een van onze verpakkingsexperts om het (de) meest geschikte drukproces(en) voor uw verpakkingsproject(en) te bepalen: https://www.millergraphics.com/contact/